Antes de empezar cualquier trabajo de joyería, es indispensable conformar un lingote fundido en lo que se denomina perfil. Los perfiles más comunes son: la plancha, el hilo y el tubo. Una vez preparados, se inician con ellos distintos procesos para la obtención de la joya deseada.

Durante el proceso de preparación de los distintos perfiles, se somete el metal a grandes presiones, ya que deberá deformarse considerablemente, lo que supone una variación de la estructura interna.

Laminado

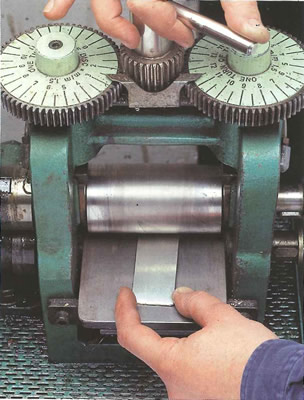

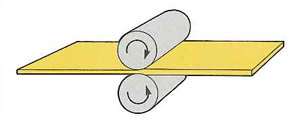

Es el proceso que permite obtener chapas o laminas de un grosor determinado a partir del lingote fundido. Se realiza utilizando una máquina llamada laminador.

El metal una vez fundido, decapado, limpio y seco, se debe compactar. Para ello se lamina hasta lograr una reducción superior a la mitad de su volumen inicial; una vez conseguida se recuece el metal. De este modo se obtiene un metal con una tenacidad adecuada y apto para continuar el proceso de trabajo.

Cuando se trabaja un metal mediante laminado, forjado, estirado o cualquier otro tipo de proceso, los grupos de racimos que se forman cuando el metal se enfría se van comprimiendo cada vez más, de manera que crean más límites, reducen los espacios libres y ganan cada vez mayor dureza

La plancha es uno de los perfiles básicos de trabajo, se puede adquirir también ya fabricada en un suministrador de metales preciosos.

El laminador se cierra aplicando aproximadamente media vuelta de manivela cada vez que pasa el metal por la máquina. Al ir cerrando la manivela superior se va reduciendo el espesor de la plancha mientras es arrastrada por la rotación de los rodillos. Hay que recordar que en el transcurso de este proceso se recocerá y decapará el metal varias veces con el fin de garantizar la ductilidad necesaria del mismo hasta el final del perfil.

Durante el laminado no puede cambiar el sentido en que se está laminando, de lo contrario el metal se partiría. Si se decide cambiar el sentido con el fin de ganar mayor anchura de la plancha, es imprescindible realizar un recocido previo.

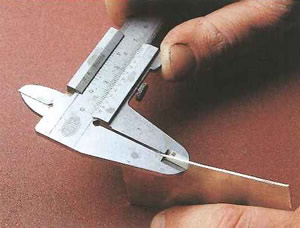

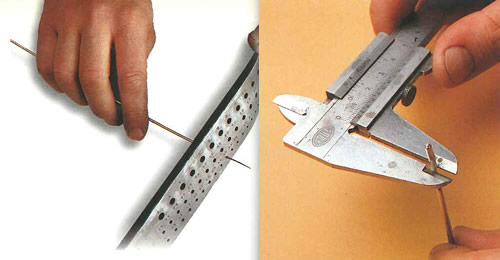

Regularmente se ha de tomar la medida con un pie de rey o un micrómetro para conocer en cada momento la reducción realizada y conseguir el grueso deseado.

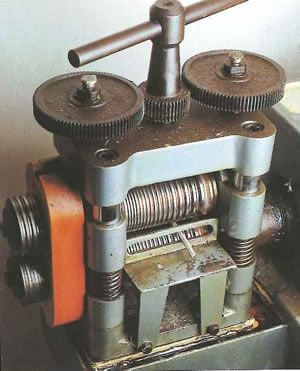

Trefilado de hilo

Es el proceso que nos permite obtener un alambre o hilo del calibre deseado.

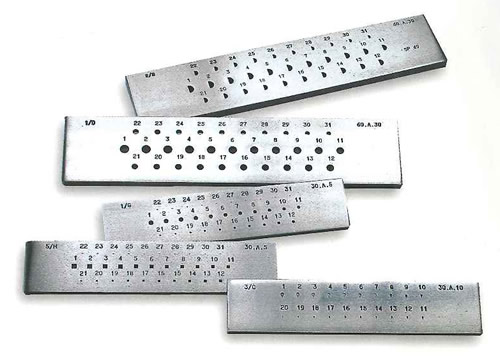

Del laminador se obtiene un riel de oro o plata a partir del cual se hace un perfil. Para ello, debe estirarse el hilo con una máquina de trefilar a través de unos perfiles de acero llamados hileras, que cortan y dan forma al hilo. En las hileras no debe existir mucha diferencia de tamaño entre los agujeros, ya que el hilo pasaría muy forzado de un agujero a otro y ocasionaría la rotura del mismo.

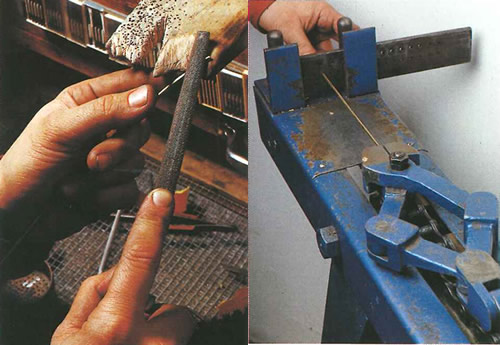

Una vez que se obtiene el hilo con el perfil del laminador, se ha de realizar una punta en un extremo del hilo lo suficientemente fina para que atraviese el agujero mayor de la hilera; sólo ha de pasar la punta, no el resto del hilo. Ésta se puede hacer con una lima de grano grueso o bien aplastándola en sucesivos perfiles cada vez más pequeños del propio laminador.

Preparación del hilo y paso a la trefiladora

Aprisionando la punta del hilo con la mordaza de la trefiladora y accionando la manivela que posee la máquina en su costado se estira el riel; éste, al pasar a través de una sucesión de distintos agujeros, se irá reduciendo hasta alcanzar el perfil deseado.

Para empezar a trefilar se pasa sólo la punta del hilo por el primer agujero. Reduciendo el número de agujero del perfil, éste será cada vez más pequeño. Con la ayuda del pie de rey se toma la medida del hilo y se controla la reducción.

Paso del hilo por el perfil y medición del hilo para el trefilado

El hilo se tiene que recocer cada cinco o seis agujeros a fin de que continúe maleable hasta el final; también es aconsejable ponerle un poco de cera para que se trefile más cómodamente.

Fases de reducción para llegar a un hilo redondo. Hilos redondos de oro amarillo de distinto grosor

Fabricación de tubos

El tubo se obtiene a partir de una plancha y por ello debe soldarse.

Martillos de joyero y dados de canales de nailon

Es un proceso simple que requiere de un dado de canales y de un martillo de joyero al que previamente se le habrán redondeado las aristas, ya que no debe tener arista vivas que al golpear la plancha le puedan producir marcas que sería muy difíciles de eliminar. La forma desgastada del martillo es importante, pero también lo es la anchura del lado plano del mismo. El otro lado del martillo ha de ser algo abombado y sin aristas vivas. Asimismo, estará pulido para que al golpear pase su brillo al metal.

Se parte de una plancha plana a la cual se le haya realizado una punta triangular con las tijeras de metal. Una vez recocida la plancha, se la golpea por el lado recto del martillo en todo lo que será el interior dentro de un dado de canales hasta que adquiera forma de U.

A continuación, la plancha ha de cerrarse paulatinamente sobre sí misma en el dado de canales. El golpe pasa de ser interior a exterior, cambiando la cabeza del martillo, ahora por un lado más ancho, de forma que el tubo sea redondo y los extremos de la plancha lo más cerrados posible, ya que es por donde posteriormente se soldará.

Una vez cerrado el tubo, se pasa por un agujero o dos de hilera redonda, para darle un mejor perfilado. previamente, se debe recocer el tubo para evitar que se abra cuando sea soldado.

Después de soldar el tubo se eliminará el sobrante de soldadura con una lima y se trefilará como si de un hilo se tratara.

Limado

Tiene la función de corregir imperfecciones y reducirlas a la mínima expresión al igual que el esmerilado.

Para el limado se utilizan limas que suelen tener tres tipos de picado en su superficie. Cuanto mayor es su picado, más metal es capaz de cortar, pero, en contrapartida, mayor es la raya dejada en la superficie. Las limas de acero sólo liman cuando son impulsadas hacia delante; este es el momento en que debe aplicarse la presión.

Las limas de diamante son otro tipo de limas utilizadas en joyería; éstas cortan de forma mucho más uniforme y no dejan rayas tan profundas como las de acero.

Esmerilado

Es el proceso siguiente al limado para reducir imperfecciones. Para ello se utilizan distintos papeles abrasivos compuestos a partir de polvo de corindón. para esmerilar correctamente se debe ir reduciendo paulatinamente el grano de la hoja de esmerilar hasta llegar al papel más fino posible. Siempre que se reduce una numeración debe desaparecer del objeto el rayado del papel anterior. No se debe esmerilar en el mismo sentido en que se ha lijado, ya que esto provocaría un ensanchamiento de la raya. Lo correcto es entrecruzar el sentido del esmerilado constantemente.

Calar

Calar consiste en cortar y eliminar una pequeña parte del material del interior de una pieza con el fin de decorarla o ajustar algún otro material a su interior. para calar se utiliza la sierra de joyero, la cual permite serrar la mayoría de los metales y materiales empleados en joyería.

La sierra está compuesta de dos elementos: un arco de acero regulable y los pelo de sierra que se montan en los extremos del arco. El pelo de sierra es propiamente el elemento que produce el corte; se pueden encontrar en varios gruesos y se identifican por una numeración realizada por el fabricante.. la elección de la numeración depende del grueso del metal que se desea cortar. Para facilitar el corte puede aplicarse un poco de cera al pelo de sierra.

Soldadura

La soldadura (del latín solidare, que significa hacer sólido) proporciona una forma de unión sólida e invisible entre los distintos elementos metálicos que intervienen en la construcción de una pieza de joyería.

Al igual que ocurre en el recocido, al soldar, los grupos de cristales se separan formando espacios microscópicos dentro de la estructura. Al aplicar la soldadura, ésta penetra en el interior de metal proporcionando una unión muy resistente.

Proceso

En el proceso de soldar intervienen dos elementos: la soldadura y el calor.

La soldadura es una aleación del mismo metal que se pretende unir pero que posee un punto de fusión más bajo. Con el calor del fuego que proporciona el soldador se logra fundir la soldadura antes que el metal que se quiere soldar. la soldadura, una vez que está fundida, fluye por la superficie de la unión como se de agua atraída por capilaridad se tratara; de este modo se consigue llenar la unión y unir las distintas partes de la pieza.

Elementos para soldar

Ladrillos y soportes para soldar

Existen diversos tipos y formas de soporte donde aplicar el fuego para soldar: placas planas de fibra; placas de ladrillo refractario blando, que permiten escarbar o agujerear la superficie y son especialmente útiles para realizar soldaduras precisas; mallas de acero rígidas; plataformas giratorias de distintos materiales; carbón mineral triturado, que proporciona un lecho blando capaz de fijar piezas que precisan una determinada posición para soldar.

La malla de alambre (o peluca) se utiliza para dar un fuego homogéneo y envolvente. El ladrillo de carbón vegetal es muy útil, no oxida la pieza y reparte y mantiene uniformemente el calor.

Líquidos para soldar

Su utilización es muy importante, ya que al soldar se forma una oxidación superficial que impide que la soldadura fluya con facilidad; para evitarlo se aplica un fundente líquido que impide la formación de óxido y facilita la operación.

El fundente más común es el bórax, que se aplica mezclado con agua, aunque también puede mezclarse con ácido bórico, aumentando así el punto de fusión La utilización del bórax tiene un inconveniente: al calentarse se forma una ligera espuma que desplaza los pallones de la soldadura de su posición. El bórax debe aplicarse con pincel en ambos lados de la pieza una vez esté limpia de óxido.

Soldadores

Los soldadores generan el calor necesario para poder soldar las distintas partes de una joya; también es es la herramienta que se utiliza para recocer la piezas, los rieles y las planchas.

Los soldadores utilizados en joyería suelen se de gas y la presión del aire se obtiene mediante un fuelle, un compresor o bien soplando con la boca.

El soldador de bombona azul es muy utilizado en pequeños talleres artesanales; la presión la ejerce el aire que proporciona un fuelle, accionado con el pie.

Más precisos son los soldadores oxídricos, ya que proyectan el calor en la zona deseada, factor que permite trabajar con menos tipos de soldadura. Con estos soldadores se pueden montar piezas con más precisión, menor oxidación y mayor rapidez. Se obtiene mayor rendimiento cuando se utiliza para solar con hilo y pasta de soldadura, ya que no es necesario aplicar líquido de soldar.

Bibliografía

Información extraída de:

Carles Codina (2000). La Joyería. Parramón Ediciones.

© Parramon Paidotribo – Derechos mundiales

http://www.parramon.com/ficha.aspx?cod=P02695