El revestimiento es un preparado de yeso, sílice y modificadores químicos, en menor proporción. El sílice es el elemento clave, pues facilita la eliminación de los gases, controla la dilatación y evita la contracción del revestimiento.

La buena preparación del revestimiento, y sobre todo la calidad del mismo, es esencial, pues la función de éste consiste en revestir las ceras del árbol, para que una vez eliminadas en el horno, el hueco dejado en el molde sirva para la inyección del metal fundido en su interior. El revestimiento se prepara mezclado con agua, preferiblemente destilada y desionizada, en una proporción que puede oscilar entre un 39 a un 41% de agua respecto al polvo.

PROCES

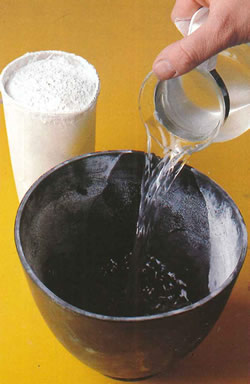

Se vierte agua a una temperatura de entre 20 y 22ºC; si excede este valor el fraguado será más rápido, y si es menor en tiempo, se prolongará; es preferible no trabajar con temperaturas inferiores a los 15ºC.

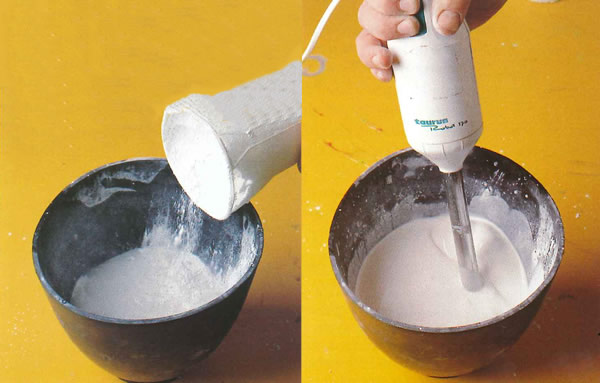

A continuación, se vierte el revestimiento. Desde este momento se dispone de 8 a 10 minutos para terminar el proceso, antes de que el revestimiento fragüe. El batido puede realizarse con una batidora si previamente se han rectificado las palas, para evitar que estas corten en revestimiento en exceso. En la masa no deben quedar grumos.

Se coloca la masa batida en la bomba de vacío, donde se le practicará un primer vacío para extraerle el aire. El vacío se realiza con la bomba al máximo de presión. Durante este primer vacío se golpea ligeramente la campana de la bomba provocando una ligera vibración que ayude a subir el aire para eliminarlo de la masa.

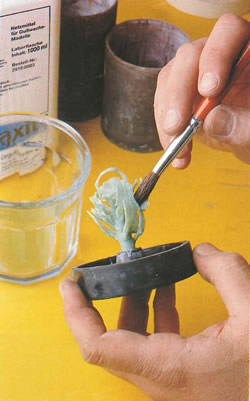

Antes de verter el revestimiento, se aconseja aplicar un preembutido para tener las superficies más lisas.

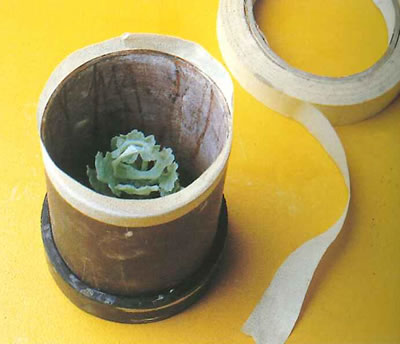

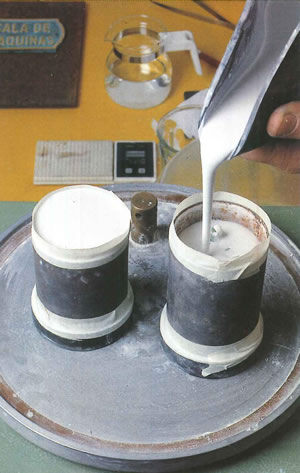

Terminada la aplicación se acopla el cilindro de acero a la base y con cinta o papel se forma una pared en la parte superior para que durante el proceso de vacío no se vierta revestimiento.

Con mucho cuidado y sin agitar la masa, se vierte el revestimiento dentro del cilindro por la pared, procurando que no toque ninguna pieza del árbol de cera.

A continuación se aplica un segundo vacío con la masa dentro de los cilindros. Durante el proceso la masa sube unos milímetros y provoca ligeras salpicaduras de revestimiento. Transcurrido un minuto, se mantiene otro minuto a 60 de presión, dando ligeros golpes en la campana, y se cierra la bomba dejando que la presión descienda lentamente por sí misma hasta que quede completamente compensada.

Antes de que se fragüe el revestimiento se verificará que no se haya desprendido ninguna cera del árbol; de ser así, éste se sacará y se pesará para restar su peso del peso total del árbol. Los cilindros deben reposar unas dos horas antes de manipularse. Cuando hayan fraguado, se nivela el sobrante superior del revestimiento con un cuchillo y se introducen en el horno con la macerota boca abajo.

Cálculo del revestimiento necesario

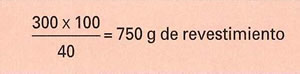

Cunado se funde por primera vez, debe conocerse la proporción de agua y revestimiento que precisa cada cilindro. Para ello se llena hasta la mitad un cilindro con su base, luego se le añade un 20 o un 25% más de agua; es preferible que sobre masa para embutir al llenar el cilindro que quedarse corto. El resultado se mide en una probeta y se pasa a centímetros cúbicos; seguidamente, se multiplica por 100 y se divide por la proporción de agua que aconseje el fabricante, y que suele estar entre un 39 y un 42%.

Por ejemplo para un cilindro con 300 centímetros cúbicos se precisarán 750 g de revestimiento.

Bibliografía

Información extraída de:

Carles Codina (2000). La Joyería. Parramón Ediciones.

© Parramon Paidotribo – Derechos mundiales

http://www.parramon.com/ficha.aspx?cod=P02695