Molde de silicona

![]()

El caucho es más económico que la silicona, pero debe adaptarse con mayor exactitud al modelo cuando se prepara el molde. Las siliconas tienen mayor penetración y, en consecuencia, se adaptan mejor al modelo metálico. también la temperatura de vulcanización es más elevada. El uso de siliconas vulcanizables, por tanto, permite mayor rapidez y facilidad tanto en la preparación del molde como en su abertura posterior.

![]()

Para realizar un molde de silicona se colocan las láminas en el marco de aluminio de la vulcanizadore y con el mango des bisturí se va aplicando la silicona de modo que rellene todo el molde y las inmediaciones del modelo. Como en el caso del caucho, debe dejarse un sobrante para que la silicona sea presionada en la vulcanizadora en el interior del marco.

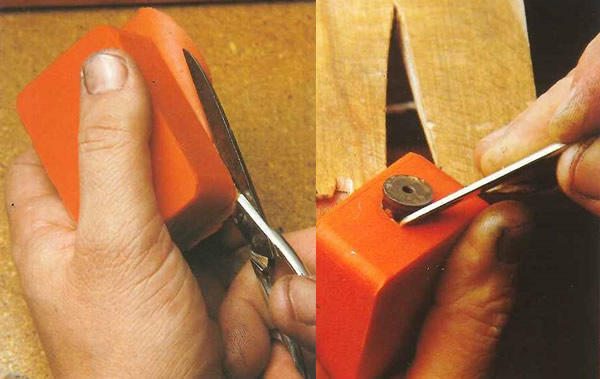

Una vez vulcanizado el molde de silicona a 160ºC, se deja enfriar, luego se corta el sobrante de material. Seguidamente, si se ha utilizado un bebedero extraíble, éste se retira.

![]()

El corte de la silicona es mucho más fácil y rápido que el del caucho.

Inyección de ceras

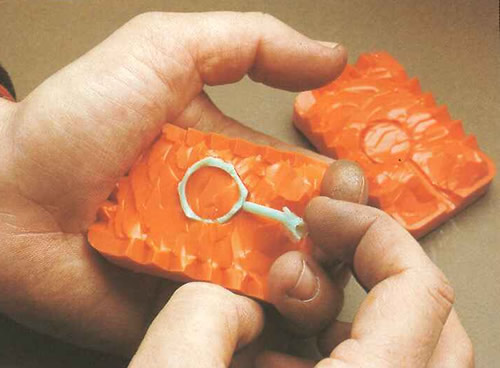

Una vez se ha abierto el molde y retirado el modelo de su interior, se inyectará cera en el molde, para hacer reproducciones de este material idénticas al modelo original; se inyectarán tantas ceras como reproducciones se precisen.

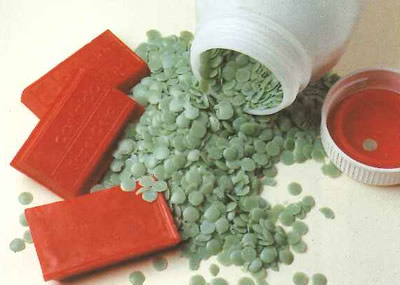

Las ceras de inyección pueden presentarse en forma de pastilla o escamas de diversos colores y son específicas para esta función. Suelen fundirse de entre 65 y 75ºC y las hay especificas para cada tipo de trabajo, aunque como en un taller artesanal se acostumbra a inyectar todo tipo de piezas, es aconsejable una cera de elasticidad media.

Proceso

Para la inyección de ceras se utiliza la inyectora que calienta la cera a la temperatura programada en el termostato. Debe procurarse que la cera no hierva, pues se formarían burbujas de aire en el interior de la misma y, como consecuencia, poros en la fundición.

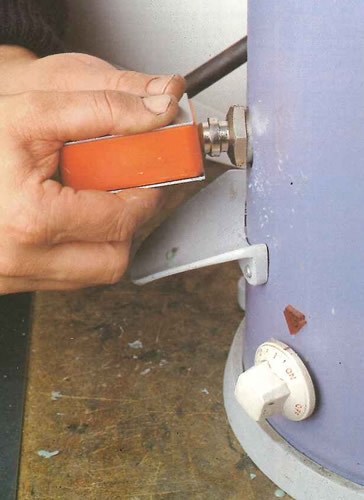

Otro elemento imprescindible en la inyección de ceras es el aire a presión; éste entra en el calderín con un compresor o una bomba manual y aporta la presión necesaria para inyectar la cera caliente en el molde.

La válvula de la inyectora es la que permite el paso de la cera en el interior del molde cuando se presiona éste contra la misma.

Seguidamente, se espera unos instantes y, una vez la cera está fría, se desmolda con cuidado. La copia obtenida en cera siempre es algo menor debido principalmente a la contracción del molde.

Bibliografía

Información extraída de:

Carles Codina (2000). La Joyería. Parramón Ediciones.

© Parramon Paidotribo – Derechos mundiales

http://www.parramon.com/ficha.aspx?cod=P02695