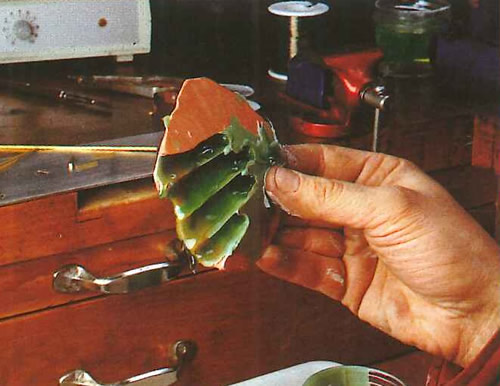

Existen muchos materiales con los que no se pueden hacer moldes, porque no admiten silicona líquida o porque no pueden vulcanizarse. Éste es el caso de una hoja de árbol, o la textura de la piel humana por ejemplo. En estos casos debe utilizarse un tipo de silicona que vulcaniza en frío y permite obtener directamente un positivo de forma inmediata. Es una silicona semejante a la que utilizan los dentistas en los moldes dentales.

Como en el caso de los dentistas se utilizan dos tipos de silicona: la primera de color verde, que tiene más definición, y la segunda de color rosado, que da masa al conjunto.. Esta silicona es totalmente inocua y se puede adqyuirir en empresas de suministro para dentistas y protésicos dentales.

![]()

Las siliconas empiezan a vulcanizar cuando se mezclan entre sí. Por lo tanto, se deberán mezclar justo en el momento de aplicarlas.

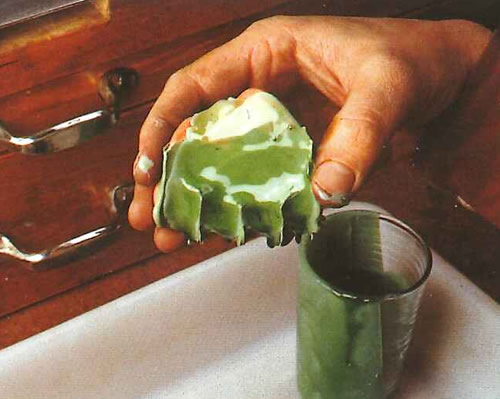

Utilizando el modelo de una mano, buscaremos la intersección de los dedos por el dorso y la parte central de la palma. Ésta se coloca sobre una superficie lisa como un cristal.

![]()

La primera aplicación se realiza con silicona de alta definición, compuesta por dos productos que vulcanizan al mezclarse; por este motivo se utiliza un aplicador, que permite que ambos componentes se mezclen entre sí de forma homogénea y rápida justo en el momento de aplicarse.

![]()

A continuación, sin demora, se ha de mezclar la otra silicona de menor definición, compuesta también por dos productos que se han de mezclar con la mano hasta lograr un color rosáceo y uniforme en toda la masa. Se aplica encima de la silicona verde para dar mayor volumen y consistencia al molde; a continuación, se presiona el conjunto con los dedos.

![]()

El tiempo de vulcanizado en frío es de aproximadamente cinco minutos; durante este periodo no puede moverse la mano. Transcurrido este tiempo, se levanta el molde de silicona con cuidado.

![]()

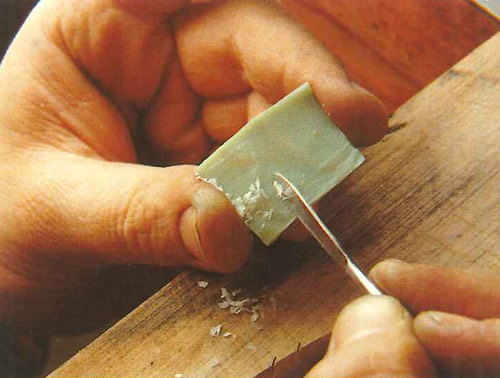

Los moldes estarán listos para verter cera en su interior cuantas veces se desee y lograr cientos de posibilidades y modelos completamente diferentes.

Si se tiene una inyectora puede tomarse un poco de cera caliente del interior y vaciarlo dentro del molde; tambien puede derretirse un poco de cera de inyectar en un cazo, procurando que la temperatura no exceda de 70ºC, y evitando que se produzcan burbujas de aire que podrían estropear el modelo que se desea fundir.

Cuando la cera caliente entra en contacto con la superficie fría del molde se solidifica al instante; para lograr una superficie uniforme igualada, se debe verter la cera y, a continuación, mover el molde para que ésta fluya por toda la superficie.

Una vez que la cera ha alcanzado todos los rincones del molde, ésta se decanta vertiendo la cera caliente que sobra.

Seguidamente y una vez desprendida la cera del molde, cuando ésta aún está atemperada, se corta con mucho cuidado y se seleccionan los trozos convenientes para hacer la pieza.

Cuando se han cortado los pedazos definitivos, la superficie es muy gruesa e irregular; esto supone que una vez fundida la cera en oro o en plata su peso sería excesivo; ha de vaciarse la parte posterior de la cera con una espátula.

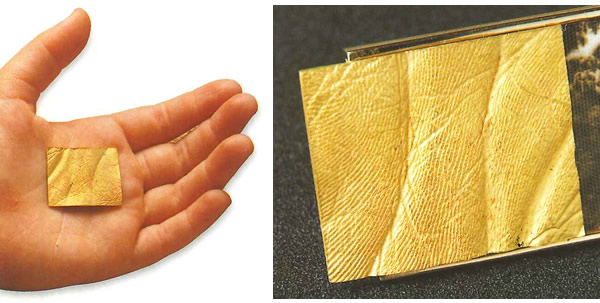

A las piezas seleccionadas se les suelda el bebedero, luego se disponen para montarlas en el correspondiente árbol de microfusión, donde serán fundidas en metal. Debe recordarse que para saber cuánto pesará la cera en metal se multiplica el peso de ésta por 15.5, en el caso del oro, y por 10.5 para la plata.

Palma de la mano fundida en oro

Bibliografía

Información extraída de:

Carles Codina (2000). La Joyería. Parramón Ediciones.

© Parramon Paidotribo – Derechos mundiales

http://www.parramon.com/ficha.aspx?cod=P02695